氧化鋁在經(jīng)過酸洗(如鹽酸、硝酸或硫酸處理)以去除金屬雜質(zhì)后,其表面物理化學性質(zhì)發(fā)生改變,含有大量水分和殘留酸液。后續(xù)的烘干工序不僅關(guān)乎效率,更是影響產(chǎn)品純度、顆粒分散性及最終應(yīng)用性能的決定性因素。本文旨在系統(tǒng)探討和對比氧化鋁酸洗后的主流烘干方式,并重點分析新興微波烘干技術(shù)的卓越優(yōu)勢,為工藝優(yōu)化提供指導(dǎo)。

一、 氧化鋁酸洗后烘干的特殊性與核心挑戰(zhàn)

與普通干燥不同,酸洗后的氧化鋁烘干面臨三大核心挑戰(zhàn):

二次污染風險:殘留的酸液若不能快速、均勻地去除,在長時間或高溫環(huán)境下可能重新與氧化鋁表面反應(yīng),或引入新的雜質(zhì),影響產(chǎn)品純度。

硬團聚形成:在傳統(tǒng)干燥過程中,水分在顆粒間的毛細管力作用下,會迫使顆粒相互緊密靠近,隨著水分蒸發(fā),析出的溶質(zhì)(如殘留鹽類)會像“橋”一樣將顆粒牢固地粘結(jié)在一起,形成難以分散的硬團聚。這會嚴重影響后續(xù)的粉體壓制、燒結(jié)活性及最終陶瓷的致密性與性能。

效率與能耗:酸洗后物料含水率較高,傳統(tǒng)烘干方式熱能利用率低,周期長,成為生產(chǎn)流程的瓶頸。

因此,理想的烘干方式必須具備 “快速、均勻、低溫、防污染” 的特點。

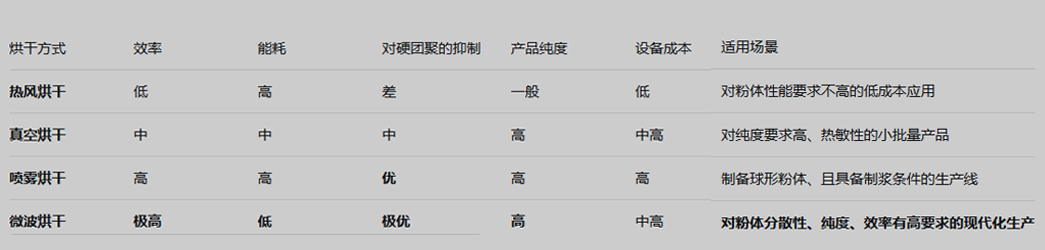

二、 主流烘干方式對比分析

- 傳統(tǒng)熱風烘干(電熱/蒸汽烘箱)

原理:通過對流和傳導(dǎo),將熱空氣的熱量從物料外表傳遞到內(nèi)部,使水分蒸發(fā)。

優(yōu)點:設(shè)備投資成本低,操作簡單,易于維護。

缺點:

效率低下:由表及里的加熱方式速度慢,烘干周期長達10-20小時。

能耗高:需要加熱大量空氣,熱損失嚴重。

易形成硬團聚:干燥過程中水分由內(nèi)向外遷移,在顆粒間形成強烈的毛細管力,極易導(dǎo)致嚴重的硬團聚,破壞粉體原始形貌。

溫度不均:箱內(nèi)存在溫度梯度,導(dǎo)致干燥不均,局部過熱可能影響產(chǎn)品品質(zhì)。

殘留問題:緩慢的干燥可能使酸根離子更牢固地附著在顆粒表面。

結(jié)論:適用于對粉體性能要求不高、小批量的生產(chǎn),但對于高純、高性能氧化鋁,此方法存在明顯短板。

- 真空烘干

原理:在密閉的容器內(nèi)抽真空,降低水的沸點,使水分在低溫下迅速蒸發(fā)并被抽走。

優(yōu)點:

低溫高效:可在較低溫度(如60-80℃)下實現(xiàn)快速脫水,非常適合熱敏性物料。

防氧化:真空環(huán)境避免了物料在加熱過程中的氧化。

純度保障:能有效帶走殘留的酸性揮發(fā)份,有助于提高產(chǎn)品純度。

缺點:

硬團聚問題依然存在:雖然條件更溫和,但水分蒸發(fā)的本質(zhì)仍是表面汽化,毛細管力導(dǎo)致的團聚問題雖有所減輕,但未根本解決。

設(shè)備投資與運行成本高:需要真空系統(tǒng),設(shè)備更復(fù)雜,能耗也較高。

批次作業(yè):多為靜態(tài)烘干,產(chǎn)能受限。

結(jié)論:在保障純度和低溫處理方面優(yōu)于熱風烘干,但對解決硬團聚問題的效果有限,且成本較高。

- 噴霧烘干

原理:將酸洗后的氧化鋁漿料(需可泵送)霧化成微小液滴,與高溫熱風在塔內(nèi)瞬間接觸,液滴在數(shù)秒內(nèi)被干燥成粉末。

優(yōu)點:

瞬間干燥:極大地縮短了干燥時間。

產(chǎn)品為球形顆粒:能獲得流動性好的球形粉體。

從根本上避免硬團聚:每個液滴被獨立干燥,顆粒間沒有形成連續(xù)水相,因此毛細管力被限制在單個液滴內(nèi),無法形成大范圍的硬團聚。

缺點:

前期處理復(fù)雜:需要將濾餅重新制漿并控制固含量和粘度。

設(shè)備龐大,投資高昂。

能耗高:熱風利用率相對較低。

對漿料性質(zhì)要求苛刻。

結(jié)論:是制備高性能球形氧化鋁粉體的優(yōu)秀方法,但對于已形成濾餅的酸洗氧化鋁,需增加制漿工序,工藝鏈較長。

三、 革命性選擇:微波烘干技術(shù)

微波烘干技術(shù)為解決氧化鋁酸洗后的烘干難題提供了近乎完美的方案。

獨特原理:微波是一種電磁波,能直接與物料中的極性水分子耦合,使水分子高速旋轉(zhuǎn)振動,從物料內(nèi)部瞬間產(chǎn)生熱量,實現(xiàn)“體加熱”效應(yīng)。

應(yīng)用于酸洗氧化鋁的卓越優(yōu)勢:

極致高效,節(jié)能顯著:

微波能直接作用于水分子,無需加熱空氣和容器,能量利用率極高。

將長達數(shù)十小時的傳統(tǒng)烘干過程縮短至幾十分鐘甚至幾分鐘,極大提升生產(chǎn)效率。

有效抑制硬團聚,提升粉體性能:

這是微波烘干最核心的優(yōu)勢。由于熱量從內(nèi)部產(chǎn)生,內(nèi)部水分迅速汽化形成向外擴散的蒸汽壓,這種“泵送”效應(yīng)反向于由毛細管力引起的顆粒收縮趨勢,從而將顆粒“撐開”,有效破壞了硬團聚的形成機制。

獲得的粉體松散、易分散,比表面積大,極大有利于后續(xù)的成型與燒結(jié)。

低溫均勻,保障純度:

體加熱方式使得物料內(nèi)外溫度均勻,避免了局部過熱導(dǎo)致的品質(zhì)劣化。

快速脫水使得酸根離子來不及與顆粒表面發(fā)生深度反應(yīng),即被迅速帶離,有利于獲得更高純度的產(chǎn)品。

自動化與環(huán)保:

設(shè)備可與傳送帶集成,實現(xiàn)連續(xù)化、自動化生產(chǎn)。

過程在密閉環(huán)境中進行,無粉塵和廢氣外泄,工作環(huán)境清潔。

四、 綜合對比與選型建議

選型建議:

追求極致粉體性能與生產(chǎn)效率:微波烘干是您的首選。它雖然在設(shè)備上需要一定的初始投資,但所帶來的粉體品質(zhì)提升、能耗降低和產(chǎn)能增加,使其長期綜合效益遠超傳統(tǒng)方法。

預(yù)算有限,對團聚要求不高:可考慮熱風烘干,但需接受其帶來的性能損失。

小批量、高純度、且物料對熱敏感:真空烘干是一個可靠的折中方案。

旨在生產(chǎn)球形氧化鋁粉體:噴霧烘干是專為此目的設(shè)計的成熟工藝。